304不銹鋼是一種廣泛應用于各種工業領域的金屬材料。該材料焊接性能良好,許多焊接方法已應用于該材料的焊接,但閃光焊方面的研究和應用較少。這篇文章我們將會淺談閃光對焊機對于不銹鋼的焊接。

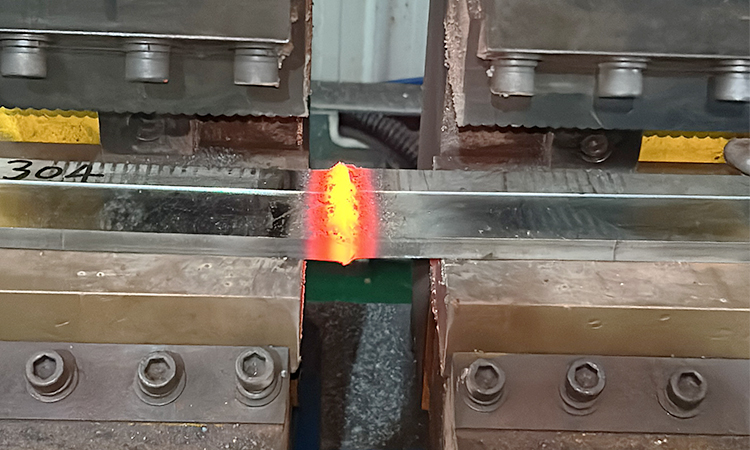

閃光對焊是一種電阻焊技術,通過對接焊件之間的接觸電阻加熱實現焊接。在兩焊件的接觸端面,存在細小的接觸點,焊接時大電流通過這些接觸點,使該處溫度以極快的速度升高,金屬熔化,形成液態 “過梁”,液態“過梁”在高溫金屬蒸汽的作用下發生爆破,形成閃光。

隨著“過梁”的不斷產生和爆破,在焊件接觸端面及其附近獲得合適的溫度場, 并且在端面上覆蓋著液態金屬層,此時對焊件施加頂鍛力,使對口閉合,擠出液態金屬層,使該液相層下的固態金屬緊密接觸而結合在一起。

實際上,閃光對焊在該不銹鋼棒材或大截面型材的大批量焊接中,具有良好的應用前景;而且作為一種高合金奧氏體鋼, 其閃光焊焊接性的研究具有一定的意義。

304不銹鋼為18/8不銹鋼,含鉻量大于18%,在焊接過程中易生成氧化物Cr2O3,影響焊接強度,相較于碳素鋼奧氏體不銹鋼電導率小,熱導率小,線脹系數大,在焊接過程中易形成較大的焊接應力,且隨著焊件厚度和熱輸入的增加更加顯著,焊后呈現明顯的脆性,易行程冷裂紋,所以熔焊很困難,但閃光對焊具有一定的優勢。

因為閃光焊在閃光過程中,通過金屬過梁的不斷生成爆破,傳遞焊接熱量,焊接熱影響區溫度梯度較熔焊小,且在焊接后期的頂鍛階段,把熱脆性材料及氧化物以毛刺形式被擠出焊縫區,從而形成致密的焊接接頭。

Agera公司針對304厚鋼板及大直徑棒材開發了一系列閃光對焊機,從100kVA到800kVA,并且在開發調試過程中,發現次級電壓和頂鍛留量對焊接接頭的抗拉強度具有較大的影響。對于之間6mm-34mm的304不銹鋼棒材,采用次級電壓6-8V,頂鍛留量約直徑30-40%時,接頭在拉伸試驗時斷裂處遠離焊縫接頭,適當調節焊接電流,降低接頭處最高溫度,避免碳化鉻析出,降低接頭焊縫的晶間腐蝕。

對于超厚板的焊接,由于集膚效應,工件表面電流密度大于心部,造成表面到心部的溫度分布梯度,可增加閃光前預熱,適當減小焊接電流,保證熱傳導,從而保證接頭的焊透性,同時降低接頭的淬硬性,增大頂鍛速度和頂鍛力,避免形成孔洞缺陷。

以上是我們Agera公司的對焊機技術工程師對于304不銹鋼的技術討論,如果你想了解更對關于不銹鋼閃光對焊的見解,可以到閃光對焊機研發制造廠家學習探討。