銅及銅合金因為其優良導電性、延展性和導熱性在工業上有大量應用,銅的連接主要有鉚接和焊接,焊接有釬焊、電阻焊、激光焊等,現在電阻焊機技術發展迅速,早已解決了焊接銅的難點,這篇文章重點講一下銅及銅合金在電阻焊方面的焊接應用,幫你打開認知,認識更多的焊接工藝。

電阻點焊在銅焊接的應用

電阻焊主要是通過工件間接觸電阻來發熱熔化形成熔核,而銅的導電性能又非常很好,因此純銅的點焊除了小線束和銅片的焊接比較適宜。

常規的銅片點焊可焊性一般,而隨著合金成份的增加點焊性能有提升,比如鋅銅合金(黃銅)、鎳銅合金(白銅)的可焊性就好很多。通過優選電極材料和定制電極形狀,再配合中頻逆變直流焊機,有直流電流輸出的加持,可以實現較好的點焊生產。

比如在開關元件生產中,通過采用鈹銅電極和45º錐狀電極,可以實現黃銅0.8mm+0.8mm的穩定批量生產,熔核可以保證在¢3mm以上,是當前薄銅片主流的焊接生產工藝。

電阻釬焊在銅焊接的應用

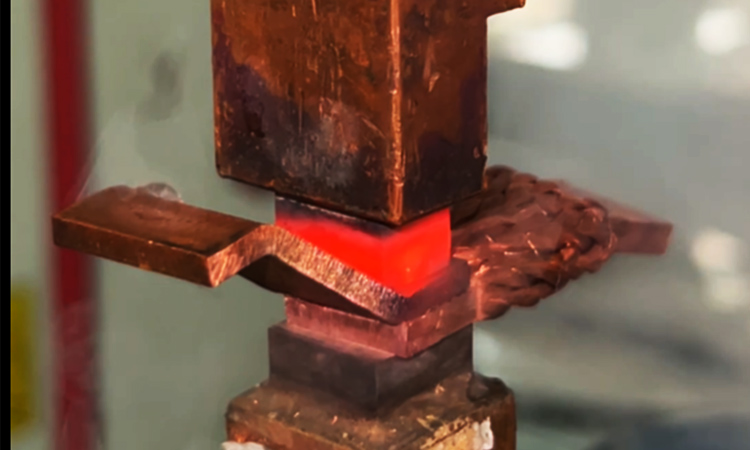

電阻釬焊因其發熱效率高、熱影響區小、無需外部熱源等特點,在低壓電氣、開關元件等場景下有廣泛的應用,無論是膏狀或片狀釬料在電阻焊工藝中都可以采用自動化的應用生產,膏狀釬料采用打膠機定量噴涂,片狀釬料采用自動輸送裁切一體定長完成;

焊機采用中頻或工頻均能正常生產,釬焊電極需采用阻值較大且耐高溫的材料,比如鎢鉬及其合金,以及石墨,焊接過程電極和銅件需要充分發熱,使釬料能充分熔化流動產生浸潤,并保壓一定時間,確保銅件能充分貼合焊接;釬料如果是銅基的,電極及工件的加熱溫度要達到600度左右,而常用的銀基釬料則需要上升到700度左右,才能保證銀基釬料充分熔化達到釬焊效果。

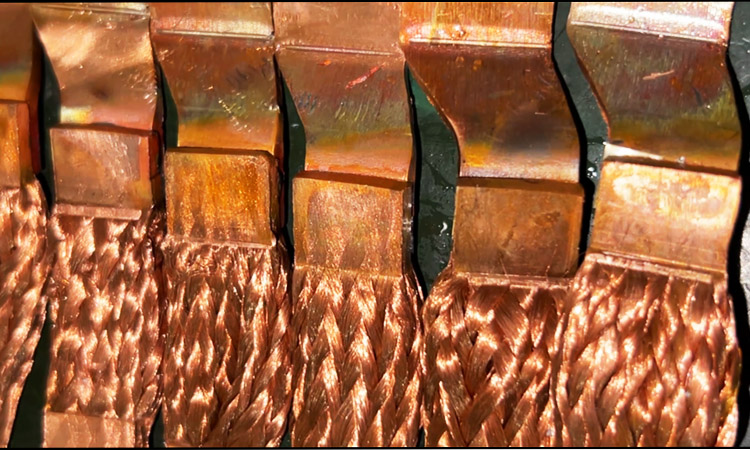

電阻擴散焊(高分子擴散焊)在銅焊接的應用

多用于多層銅箔的成形焊接,利用石墨電極導入焊接熱量,通過焊機提供較大的焊接電流及焊接壓力,使銅箔在壓力下實現分子鍵合連接,最終實現多層銅箔的焊接;焊接過程無需焊料,實現無痕焊接,廣泛應用于電力及電動汽車軟連接等。一般加熱溫度不低于600度,壓力多采用液壓、伺服加壓等,實現高溫高壓狀態下的擴散焊接。

以上是關于電阻焊機在焊接銅及銅合金的一些工藝知識指導,電阻焊在焊接某些零件的時候比起傳統的焊接工藝優勢明顯,特別是在焊接大批量零件或者需要實現自動化焊接的時候,電阻焊是你的首選工藝。如果你想了解更多關于電阻焊的知識,請聯系我們,我們的工程師會在線為你解答你的疑惑。