拉伸(或剪切)試驗是評估電阻焊機焊接鋁板強度的直接手段,通過標準化的力學測試可以量化焊點承載能力并判斷破壞模式(焊點斷裂或基材斷裂)。

常用的拉伸/剪切實驗結合破面分析的方法,不僅用于驗收,還常用于工藝參數驗證與電極/夾具優化。本文詳細介紹試驗樣件制備、試驗步驟、判定標準和破壞形貌分析方法,方便工程師在實驗室或車間臺架上復現并診斷問題。

1、試樣準備與標準

取樣方式:從生產線上隨機抽樣,保證樣本代表性(建議批次內至少 5–10 點);

試樣規格:按 ASTM/ISO 或企業標準切取試驗片,保證夾具安裝與加載方向一致;

2、試驗類型與步驟

剪切試驗(Lap shear):常用于單點鋁板搭接焊,加載方向平行于焊接面,當焊點承載力被超越時發生剪切;

拉伸剝離試驗(Tensile peel):用于評估焊點在垂直方向的抗剝離性能;

操作步驟:將試樣裝夾進萬能試驗機,緩慢加載,記錄載荷-位移曲線,直至試樣破壞;

3、判定與分析

最大承載力(峰值負荷):直接反映焊點強度,通常與母材強度比較,若峰值低于設定閾值判為不合格;

破壞位置:

母材斷裂:表示焊點強度高于母材,工藝良好;

焊點剪切或脫落:說明焊核不充分或存在冷焊/接觸不良;

變形與能量吸收:載荷-位移曲線下面積反映吸能能力,制造件要求高韌性時作為參考;

4、破壞形貌觀察(斷面/金相)

若為焊點剪切,需做斷面拋光觀察熔核直徑、熔合線、夾雜物和孔洞;

結合顯微鏡可判斷是否有未熔合、氣孔或氧化層夾雜等故障根源;

5、工藝改善建議依據試驗結果

熔核過小→提升瞬時電流或延長時間,或改善表面預處理;

焊點偏心→檢查電極同心度與夾具定位;

孔洞/多孔→檢查材料表面殘留與排氣路徑,降低濕氣或改進保護措施;

通過將拉伸/剪切試驗與斷面金相分析結合起來,工程師不僅能量化焊點強度,還能精確定位缺陷成因,從而對工藝或設備進行針對性優化。

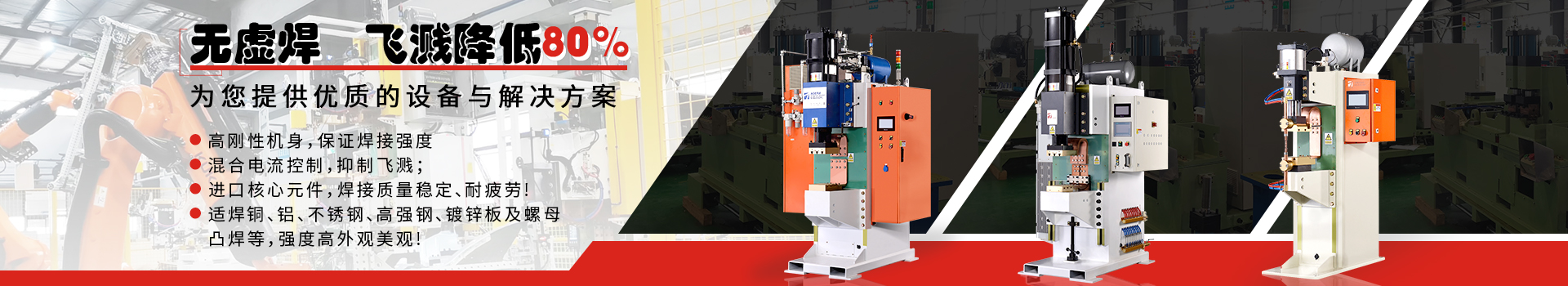

蘇州安嘉自動化設備有限公司是從事自動化裝配、焊接、檢測設備和生產流水線的研制企業,主要應用于家電五金、汽車制造、鈑金、3C電子行業等。可根據客戶需求,研發定制各種需求的焊機和自動化焊接設備及裝配焊接生產線、流水線等,為企業轉型升級提供合適的自動化整體解決方案,助力企業快速實現由傳統生產方式向中高端生產方式轉型升級的服務。如果您對我們的自動化設備和生產流水線感興趣,請聯系我們:400-8333-566。

轉載請注明出處:安嘉點焊機www.yummisnacks.com(點焊機廠家)